PPS滤袋生产工艺?

PPS滤袋是一种用于高温高压环境下的过滤设备,其生产工艺主要包括原料准备、纺丝、织造、加工等环节。

原料准备。PPS滤袋的主要原料是聚苯硫醚(PPS)纤维,它具有良好的耐热性和耐腐蚀性。在生产过程中,需要通过对原料的选择和筛选,确保纤维的质量和性能可以满足使用要求。

接下来是纺丝工艺。纺丝是将PPS原料熔化并挤出成纤维的过程。在纺丝过程中,需要将PPS颗粒加热至一定温度使其熔化,并通过喷孔挤出纤维。纤维的直径和拉伸比等参数会影响滤袋的过滤效果和使用寿命,因此纺丝工艺需要精准控制这些参数。

纺丝完成后,需要对纤维进行织造。织造是将纤维编织成织物的过程,根据滤袋的尺寸要求和使用环境的要求,选择合适的织造方法和工艺。常见的织造方法包括布状织造和针刺织造,织造过程中需要确保纤维的密度和力学强度满足要求。

织造完成后,还需要对织物进行后处理。后处理工艺包括热定型、缩水、涂层等步骤。热定型是将织物加热至一定温度,使其形成稳定的纤维结构,增加滤袋的稳定性和耐用性。缩水是通过对织物进行水洗和烘干,使其达到设计尺寸。涂层是在织物表面涂覆一层化学物质,提高滤袋的抗腐蚀和抗粘附性能。

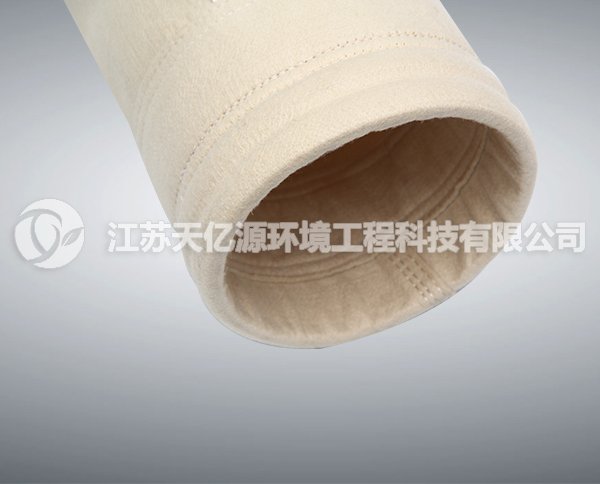

滤袋的加工。加工是将经过纺丝、织造和后处理的织物裁剪成滤袋形状并进行拼接的过程。加工过程中需要精准控制尺寸、缝合工艺和接口结构等,确保滤袋的密封性和强度。

总之,PPS滤袋的生产工艺是一个复杂的过程,需要对原料进行准备和处理,控制纺丝、织造、后处理和加工等环节,确保滤袋的性能和品质。这些工艺通过科学的管理和严格的质量控制,可以生产出具有优异性能的PPS滤袋,广泛应用于化工、电力等高温高压环境中。